روش های خنک سازی

روش های خنک سازی پس از برداشت

در جهان، کشاورزی به عنوان منبع اصلی تأمین محصولات غذایی زندهبخش، مغذی و لذیذ برای انسانها تلقی میشود. با این حال، در حالی که بسیاری از افراد می دانند که نگهداری از میوه و سبزیهای تازه چقدر حائز اهمیت است، بسیاری از مردم عام نیز، اهمیت یا نیاز به خنکسازی، انبارداری و حمل و نقل صحیح پس از برداشت را متوجه نمیشوند یا از آن غافلاند. حتی اگر محصولات محلی به درستی برداشت شده باشند، اگر پس از برداشت به درستی از روش های خنک سازی و ذخیره استفاده نشوند، به سرعت کیفیت خود را از دست میدهند و فاسد می شوند.

در عین حال، مصرف مواد غذایی خاص و منحصر به فرد که تنها در مناطق خاصی از جهان رشد میکنند، بدون داشتن امکانات مناسب برای انبارداری و خنکسازی کاملاً غیرممکن است. انبارداری و خنک سازی موثر بیش از اینکه فقط به اندازه یک کیسه یخ یا استفاده از یک کامیون یخچال دانسته شود. هر چند که این روش ها نیز اغلب اهمیت دارند و موثر هستند. خنک سازی پس از برداشت نیاز به ارزیابی دقیق و استفاده از روش های پیشرفته برای انتخاب بهترین رویکرد برای هر نوع خاص محصول غذایی دارد. حالا به روش های معمول خنک سازی پس از برداشت نگاهی بیندازیم.

1) خنکسازی اتاق

روش خنک کنندگی اتاق یکی از متداولترین و بهوسیلهی افراد بیشتر تصور شدهترین روش های خنک سازی صنعتی است. در این روش، محصولات مورد نظر برای خنک شدن به سادگی در یک اتاق یخچال مانند یک سردخانه قرار میگیرند و اجازه داده میشود که به طور طبیعی به دماهای محیط عادت کنند. با این حال، سردخانههای مدرن با دقت طراحی شدهاند تا دماها، جریان هوا، رطوبت و اغلب سایر عوامل محیطی را کنترل کنند تا محصولات بهترین فرصت حفظ و ماندگاری حداکثر را داشته باشند.

این روش بیشتر برای محصولاتی که به سرعت به دمای کمینه خنککنی نیاز ندارند یا قبلاً با استفاده از یک روش دیگر خنک شدهاند، مؤثر است. خنکسازی اتاق معمولاً برای محصولاتی مانند سیب زمینی، پیاز و مرکبات استفاده میشود.

سردخانه ها

سردخانه ها زمانی ایجاد می شوند که محصولات به صورت فعال درون آنها قرار میگیرند. دماها ممکن است ساعتها یا روزها طول بکشد تا به نقطه تنظیم دمای اتاق نزدیک شود که این موضوع به جریان هوای اطراف و تهویه کانتینر وابسته است. خنکسازی اتاق تعداد دفعات مجدد لازم را به حداقل میرساند. با این حال، نرخ خنکسازی کند میتواند باعث افزایش از دست دادن وزن و تشکیل شبنم شود.

در این روش، یک پالت یا کارتن از محصول به سادگی درون سردخانه قرار میگیرد. مگر اینکه حرکت سریعی از هوا وجود داشته باشد، بیشترین خنکسازی از طریق همرسانش رخ میدهد، یعنی انتقال انرژی حرارت از محصول به محیط اطراف.

از این روش علاوه بر کاهش هزینه و نیروی کار، نرخهای خنکسازی کند میتواند باشد. این روش مخصوصاً زمانی که سردخانه به طور کامل پر شده است و یا از لاینرها استفاده شود، میتواند بسیار کند باشد. به عنوان مثال، مرکز یک پالت نیم تن، میتواند چند روز زمان ببرد تا از دمای اولیه بیش از 20°C به زیر 5°C برسد. این موضوع مشکلاتی ایجاد میکند اگر محصولات در حالت گرمشدن برداشت شده باشند، به افت رطوبت حساس باشند و یا عفونت قارچی یا باکتریایی داشته باشند. به علاوه، با تغییر دما، احتمال تشکیل شبنم بر روی محصول وجود دارد.

نرخ خنکسازی سردخانه تحت تأثیر میزان جریان هوای عبوری و از دست دادن بستهبندی است. توصیه میشود که سرعت هوای اطراف بستهبندیها بیشتر از 1 متر بر ثانیه باشد. با این حال، آیا این سرعت کافی است یا خیر، از دمای محصول، نوع آن و سطح ویژه نسبت به حجم آن بستگی دارد. سطح ویژه یک پالت یا کیسه نیم تن نسبت به حجم نسبتاً کم است، بنابراین نسبت به حجم بهطور کند خنک میشود.

2) خنک سازی اجباری (Forced Air Cooling)

خنکسازی اجباری یا همان Forced Air Cooling یکی از روش های مؤثر خنک سازی محصولات کشاورزی است. در این روش، هوا به صورت فشرده از طریق کارتنها یا کارتنهای پالتها اداره میشود. این روش سطح مؤثر محصولات را از ابتداییترین نقطه یعنی کارتن تا محصول داخل آن افزایش میدهد و نرخ خنکسازی را بهطور چشمگیری افزایش میدهد.

عناصر اصلی خنکسازی اجباری

-

سیستم هوادهی

در این روش، یک سیستم هوادهی قدرتمند از طریق کارتنها یا پالتها عبور میکند. این هوا بهصورت سریع از روی محصولات عبور کرده و حرارت را از آنها جذب میکند.

-

پلاستیک یا دستگاههای مانع

برای بهینهسازی جریان هوا، ممکن است از پلاستیک یا دستگاههای مانع استفاده شود. این اقدام باعث افزایش فشار هوا و جلوگیری از نشت هوا میشود.

-

سیستم خنک کننده

هوا پس از عبور از محصولات یک سیستم خنک کننده را میگذراند تا حرارت جذبشده را از خود کاهش دهد. این ممکن است شامل یک سیستم خنک کننده هوا یا حتی یک سیستم خنک کننده مایع باشد.

ویژگیها و مزایا خنکسازی اجباری

-

افزایش سرعت خنکسازی

نسبت به روش خنکسازی اتاقی، این روش سرعت خنکسازی را بهطور قابل توجهی افزایش میدهد.

-

کاهش خطرات مرتبط با خنکسازی

از آنجایی که این روش بر روی سطح محصول تأثیر میگذارد و بدون تماس مستقیم با آب استفاده میشود، خطراتی نظیر افتهای رطوبت، یخزدگی و بیماریها را کاهش میدهد.

-

کارایی انرژی

از آنجایی که هوا بهصورت فشرده حرکت میکند، این روش از لحاظ انرژی بهطور کلی کارآمدتر است.

موارد کاربرد خنکسازی اجباری

-

سبزیجات و سبزهها

سبزیجات و سبزهها که بهسرعت نیاز به خنکسازی دارند و با افزایش رطوبت ممکن است مشکل داشته باشند.

-

محصولات فرآوریشده

محصولاتی مانند سبزیهای بستهبندیشده یا میوههای پر کاربرد در صنایع غذایی که نیاز به خنکسازی سریع دارند.

این روش خنک سازی با افزایش سرعت و بهبود کارایی میتواند در حفظ کیفیت محصولات کشاورزی بسیار مؤثر باشد.

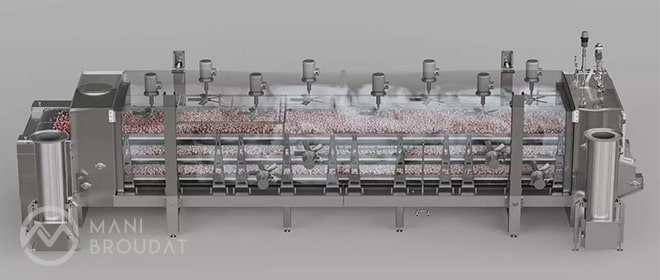

3) سیستم های خنک کننده هیدرولیکی

سیستم خنک سازی هیدرولیکی یک روش مؤثر برای خنک سازی سریع محصولات کشاورزی است. در این سیستم، آب به عنوان یک ماده با هدایت حرارت بهتر نسبت به هوا، برای خنکسازی محصولات مورد استفاده قرار میگیرد. این سیستم میتواند به صورت مداوم بر روی یک تسمه نقاله یا به صورت دستهای (batch) عمل کند. محصولات میتوانند در یک محلول آب سرد غوطه ور شوند یا تحت دوش یا اسپری آب قرار گیرند تا حرارت از محصول خارج شود.

برای اثربخشی این سیستم، سیستم خنک کننده آب باید ظرفیت کافی داشته باشد تا حرارتی که توسط آب درمانی از محصول جذب شده است را حذف کند. همچنین، زمان درمان باید به اندازه کافی طولانی باشد تا دمای مرکزی محصول به طور قابل ملاحظهای کاهش یابد. زمانی که تصریف یا غوطه ور کوتاه است، این ممکن است باعث خنک شدن پوست خارجی محصول شود اما به کاهش معنیدار دمای مرکزی محصول منجر نشود.

سیستمهای خنکسازی هیدرولیکی به طور عمومی از آب بازیافتی استفاده میکنند. بنابراین اضافه کردن یک ماده ضدعفونیکننده ضروری است تا از انتقال میکروبهای مضر به محصولات جلوگیری شود. این مسئله به ویژه برای محصولات گلخانهای یا حاوی فضای هوا داخلی مانند فلفل دلمهای یا کدو مهم است. با کاهش دمای هوای گرم داخل محصولات، فشار منفی ایجاد میشود که ممکن است باعث ورود آب به داخل بافت یا حفرههای محصول شود.

اگر آب حاوی قارچها یا باکتریها باشد، این شرایط محیطی ایدهآلی برای رشد آنها فراهم میکند. همچنین، تمام محصولات تحمل بلرزیدگی ندارند و حتی ممکن است در صورت عدم خشک شدن قبل از بستهبندی، منجر به بروز چینوچروک و بیماریهای دیگر شود.

یکی از مزایای این روش این است که محصول از افت از دست رفتن رطوبت کمی یا حتی افزایش رطوبت ممکن است بهرهمند شود، که این امر در حفظ کیفیت و تازگی محصولات مؤثر است

4) سیستم خنک کننده با استفاده از یخ

سیستم خنک کننده یخ به این ایده مبتنی است که با قرار دادن یخ مستقیماً روی محصولات، این یخ حرارت میدانی را سریعاً از محصولات جذب کند و آنها را خنک کند. این روش به خنک کردن سریع و موقت برای حمل و نقل یا نمایش موقت مناسب است. همچنین، ذوب یخ باعث افزایش رطوبت محصولات میشود که این امر به آنها کمک میکند. استفاده از یخ به عنوان یک روش سنتی برای خنککردن محصولات کشاورزی به ویژه در حملونقل، میتواند به عنوان یک “بیمه” در برابر نقص در زنجیره سرد شناخته شود. این روش، به خاطر اینکه محصول را سرد و آبدار نگه میدارد، به ویژه برای محصولات خاصی مانند کلم بروکلی مورد انتظار مشتریان است.

عیوب و مشکلات سیستم خنک کننده با استفاده از یخ

-

آسیبهای احتمالی از یخ

یخ ممکن است زمانی که با محصول در تماس است، آسیبهای فریز را به محصول وارد کند، به ویژه اگر دمای یخ بسیار پایینتر از نقطه یخزدگی محصول باشد.

-

مشکلات پس از ذوب یخ

زمانی که یخ ذوب میشود، ممکن است محصولات در آب بنشینند. این موجب ترک خوردگی، تغییر رنگ و افزایش خطر بیماریها و خرابیها شود.

-

مصرف انرژی بالا

تولید یخ نیازمند مصرف انرژی زیاد است، که میتواند هزینههای اقتصادی را افزایش دهد.

-

افزایش وزن و حجم

افزودن یخ به کارتنها، وزن و حجم محموله را افزایش میدهد که ممکن است به افزایش هزینه حملونقل منجر شود.

سیستم خنک کننده یخ با استفاده از یخ به عنوان یک منبع خنکایش فوری برای محصولات عمل میکند. در این روش، محصولات در کانتینر یا کارتن قرار میگیرند و یخ به صورت مستقیم روی آنها قرار میگیرد. با ذوب شدن یخ، انرژی محیط اطراف جذب میشود و حرارت از محصولات جذب میگردد. آب حاصل از ذوب یخ به صورت مایع به محصولات میچکد. این فرآیند به سرعت و به صورت موقت حرارت محصولات را کاهش میدهد. این روش به ویژه برای حمل و نقل یا نمایش موقت محصولات با سرعت بالا و به صورت ساده و سریع اجرا میشود.

مزایا و معایب سیستم خنک کننده یخ

یکی از مزایای این روش سرعت بالا در خنککنی محصولات است. همچنین، این روش به سادگی و سرعت اجرا شناخته میشود. افزایش رطوبت در این روش میتواند به برخی از محصولات کمک کند. از معایب آن میتوان به عدم انطباق با تمامی انواع محصولات و عدم کارایی برای خنککردن و نگهداری بلندمدت اشاره کرد. همچنین، برخی محصولات ممکن است از افزایش رطوبت زیاد آسیب ببینند. به همین دلیل استفاده از این روش باید با دقت و با توجه به خصوصیات محصولات انجام شود.

استفاده از یخ ممکن است در شرایط خاص و با در نظر گرفتن مشکلات احتمالی موثر باشد. اما با پیشرفت فناوری سیستمهای خنک کننده مدرن، روشهای دیگر با بهرهوری بالاتر و کنترل دقیقتر ارائه شدهاند.

5) سیستم های خنک کننده خلاء (Vacuum Cooling)

سیستمهای خنک کننده خلاء با استفاده از ایجاد فشار کم داخل یک فضای محکم، فرآیند خنکسازی محصولات را انجام میدهند. در این روش، محصولات داخل یک کانتینر یا سیستم محکم قرار میگیرند. هوا از داخل این فضا خارج میشود، که منجر به ایجاد فشار کمتر از فشار جوی میشود. تحت این شرایط، آب موجود در محصولات به حالت بخار تبدیل میشود و انرژی حرارتی از محصولات جذب میشود. برای حفظ فرآیند خنککنندگی، بخار حاصل از این فرآیند از طریق یک سیستم خنک کننده به مایع تبدیل شده و این مایع به محصول بازمیگردد.

این فرآیند به صورت سریع اجرا میشود و منجر به کاهش موثر و بهینه حرارت در محصولات میگردد. این روش به ویژه برای محصولاتی که به راحتی رطوبت خود را از دست میدهند، مانند سبزیجات و برگیها مناسب است. همچنین، این سیستم به لحاظ انرژی بهینه و سرعت بالا مورد توجه قرار میگیرد. در نتیجه به عنوان یکی از روشهای خنکسازی پیشرفته محصولات کشاورزی شناخته میشود. این روش به ویژه برای محصولاتی که به راحتی آب از آنها تبخیر میشود مناسب است.

عناصر اصلی سیستم های خنک کننده خلاء

-

محفظه یا کانتینر

محصولات درون یک کانتینر یا محفظه قرار میگیرند که به صورت تنها یکبار مصرف یا چندبار مصرف ممکن است.

-

سیستم خلاء

یک سیستم خلاء برای کاهش فشار داخل محفظه به کار میرود. این فشار به حدی کاهش مییابد که آب در دمای پایینتر از نقطه جوش معمولی (حدود 7 درجه سانتیگراد) به بخار تبدیل شود.

-

پمپ خلاء

برای ایجاد خلاء درون محفظه از یک پمپ خلاء استفاده میشود. هوا را از داخل محفظه جذب کرده و فشار را کاهش میدهد.

-

سیستم اسپری یا مهپاش

برخی از سیستمهای خنک کننده خلاء دارای یک سیستم اسپری هستند. آب را به صورت مه پاشیده و به محصولات اضافه میکند. این کار باعث جلوگیری از از دست دادن میزان زیادی از رطوبت محصولات به دلیل خنکشدن سریع آنها میشود.

نحوه عملکرد سیستم های خنک کننده خلاء

- محصولات درون محفظه قرار میگیرند.

- پمپ خلاء فشار داخل محفظه را کاهش میدهد تا به خلاء نزدیک شود.

- با کاهش فشار، آب درون محصول به بخار تبدیل میشود و این فرایند حرارت جذب محصول را فراهم میکند.

- بخار تشکیل شده به وسیله یک سیستم خنک کننده (کویلهای خنک کننده) که داخل محفظه است، به مایع تبدیل شده و به آب بازمیگردد.

- در بعضی از مدلها، اسپری آب به محصولات اضافه میشود تا از از دست رفتن زیاد رطوبت جلوگیری شود.

مزایا و معایب سیستم خنکسازی خلاء

سیستم خنکسازی خلاء یا vacuum cooling دارای مزایا و معایبی است. از جمله مزایا میتوان به سرعت بسیار بالا و بهرهوری انرژی بالا اشاره کرد. این روش به صورت خیلی سریع میتواند دمای محصولات را کاهش دهد. به طوری که معمولاً تنها 20 تا 40 دقیقه زمان نیاز دارد تا دما را از 30 درجه سلسیوس به 4 درجه سلسیوس کاهش دهد.

علاوه بر این، این روش از نظر انرژی بسیار کارآمد است. زیرا تقریباً تمام برق مصرفی برای خنک کردن محصولات استفاده میشود و هیچ نیازی به نور، لیفتراک و کارگران در داخل محفظه نیست. همچنین، ممکن است محصولات پس از خنکسازی درون همان کانتینر یا محفظه بستهبندی شوند. این امر به سهولت در حمل و نقل محصولات کمک میکند.

از معایب این روش میتوان به محدودیت در استفاده برای محصولات با پوست واکسی یا سطح کم نسبت به حجم اشاره کرد. برخی از محصولات مانند هویج و سیبزمینی که پوستی مقاوم یا سطح کمی دارند، مناسب این روش نیستند. همچنین، نیاز به مصرف آب برای سیستم اسپری یکی از معایب این روش محسوب میشود. در این روش، مقدار محدودی از آب در سیستم از دست میرود، که ممکن است به هدر رفتن منابع آب منجر شود.

انجماد و سردسازی

مقالات مرتبط با انجماد و سرد سازی

دیدگاهتان را بنویسید